丁基橡胶(IIR),也称为异丁烯-异戊二烯橡胶,一种通过将异丁烯与少量异戊二烯共聚而制得的合成橡胶。丁基橡胶以其化学惰性,不透气性和耐候性而受到重视,被用于汽车轮胎的内衬层和其他特殊应用中。

主要工业聚合物:丁基橡胶(异丁烯-异戊二烯橡胶,IIR)

丁基橡胶是异丁烯和异戊二烯的共聚物,最早由William Sparks和Robert Thomas在

。

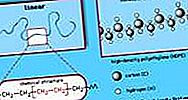

异丁烯(C [CH 3] 2 = CH 2)和异戊二烯(CH 2 = C [CH 3] -CH = CH 2)通常都是通过天然气或轻质原油的热裂解获得的。在常温常压下,异丁烯为气体,异戊二烯为挥发性液体。为了加工成IIR,将冷藏至极低温度(大约-100°C [-150°F])的异丁烯用氯甲烷稀释。在氯化铝的存在下添加低浓度(1.5%至4.5%)的异戊二烯,这会引发两种化合物共聚的反应(即,它们的单单元分子连接在一起形成巨大的多单元分子)。聚合物重复单元具有以下结构:

由于基础聚合物聚异丁烯是立体有规的(即,其侧基沿着聚合物链以规则的顺序排列),并且由于链在拉伸时会快速结晶,因此仅含有少量异戊二烯的IIR与天然橡胶一样强。此外,由于共聚物中几乎没有不饱和基团(由位于每个异戊二烯重复单元中的碳-碳双键表示),IIR相对抗氧化-大气中的氧与双键反应并破坏双键的过程聚合物链,从而使材料降解。丁基橡胶还显示出异常高的分子运动速率,远高于玻璃化转变温度(高于该温度时分子不再以刚性玻璃态冻结)。这种运动的缺乏反映在共聚物对气体的异常低的渗透性以及对臭氧侵蚀的出色抵抗力上。

从溶剂中回收的共聚物为碎屑,可以将其与填料和其他改性剂混合,然后硫化成实用的橡胶产品。由于其出色的保气性,除最大尺寸外,丁基橡胶是所有内胎的首选材料。它在无内胎轮胎的内衬中也起着重要的作用。(由于胎面耐久性差,所以未证明全丁基轮胎是成功的。)IIR由于其抗氧化性,还用于许多其他汽车部件,包括车窗胶条。它的耐热性使其成为轮胎制造中必不可少的部分,在这里它形成了囊袋,囊袋保留了用于硫化轮胎的蒸汽或热水。

可以将溴或氯添加到较小的IIR异戊二烯馏分中,以制备BIIR或CIIR(称为卤代丁基)。这些聚合物的性质与IIR的性质相似,但是它们可以用不同和更少量的固化剂更快地固化。结果,BIIR和CIIR可以更容易地与构成橡胶产品的其他弹性体接触而共固化。

丁基橡胶最早是由美国化学家William Sparks和Robert Thomas在1937年由新泽西州标准石油公司(现为埃克森公司)生产的。早期生产合成橡胶的尝试涉及二烯的聚合(含两个碳-碳双键),例如异戊二烯和丁二烯。Sparks和Thomas违反了惯例,将异丁烯(一种烯烃(仅包含一个碳-碳双键的烃分子))与少量(例如少于2%)的异戊二烯共聚。作为二烯,异戊二烯提供了交联否则为惰性的聚合物链(基本上是聚异丁烯)所需的额外双键。在解决实验难题之前,丁基橡胶被称为“无用丁基”,但经过改进,由于其对气体的低渗透性以及在常温下对氧气和臭氧的出色耐受性,它得到了广泛的认可。在第二次世界大战期间,该共聚物被称为GR-I,用于政府橡胶-异丁烯。