镁加工,制备用于各种产品的镁矿石。

镁(Mg)是一种银白色金属,外观类似于铝,但重量减轻了三分之一。它的密度仅为1.738克/立方厘米,是已知的最轻的结构金属。它具有六方密堆积(hcp)晶体结构,因此,与这种结构的大多数金属一样,在较低温度下加工时缺乏延展性。此外,以其纯净的形式,它对于大多数结构应用而言缺乏足够的强度。但是,添加合金元素可改善其性能,以至于铸镁和锻造镁合金均被广泛使用,特别是在轻量和高强度很重要的情况下。

镁在高温下与氧气具有强反应性。在干燥空气中,在645°C(1,190°F)以上的温度下,它会以明亮的白光和强烈的热量燃烧。因此,烟火中使用了镁粉。在室温下,在金属表面上会形成一层稳定的水不溶性氢氧化镁膜,可保护其在大多数环境中免受腐蚀。镁是一种能与氯,氧和硫形成稳定化合物的强反应物,具有多种冶金应用,例如从四氯化钛生产钛和高炉铁脱硫。在广泛用于工业,医药和农业的镁化合物中,其化学反应性也很明显。

历史

镁的名称来自碳酸镁矿物菱镁矿,据说这种矿物又得益于在希腊古希腊色萨利地区Magnesia中发现的菱镁矿矿床。据说,英国化学家汉弗莱·戴维(Humphry Davy)于1808年以汞为阴极,通过电解潮湿的硫酸镁生产了一种汞合金。然而,第一种金属镁是1828年由法国科学家A.-A.-B生产的。忙 他的工作涉及金属钾还原熔融氯化镁。1833年,英国科学家迈克尔·法拉第(Michael Faraday)是第一位通过电解氯化镁进行电解生产镁的人。德国化学家罗伯特·本森(Robert Bunsen)重复了他的实验。

1886年,铝和镁基赫里宁根公司基于熔融的角砾石的电解,在德国开始了第一批成功的工业生产。Hemelingen后来成为IG Farbenindustrie工业园区的一部分,该工厂在1920年代和30年代开发了一种生产大量熔融且基本无水的氯化镁的工艺(现称为IG Farben工艺)以及该技术。用于将本产品电解为金属镁和氯。IG Farben所做的其他贡献是开发了许多铸造和可延展合金,精炼和保护性焊剂,锻造镁产品以及广泛的飞机和汽车应用。第二次世界大战期间,美国陶氏化学公司和英国镁电子有限公司开始从德克萨斯州加尔维斯顿湾和英格兰哈特尔普尔的北海抽取的海水电解还原镁。同时在加拿大安大略省,引进了LM Pidgeon在外部烧制的杀菌罐中用硅热还原氧化镁的工艺。

战后,军事应用失去了重要地位。陶氏化学通过开发锻造产品,照相制版技术和表面处理系统,拓宽了民用市场。剩余的提取基于电解和热还原。对这些工艺进行了改进,例如内部进行蒸馏釜加热(Magnetherm工艺,于1961年在法国引入),从脱水氯化镁颗粒中提取(由挪威公司Norsk Hydro在1974年引入)以及对电解槽技术的改进。大约是1970年。

截至2019年,中国生产了全球约85%的镁,而俄罗斯,哈萨克斯坦,以色列和巴西生产了其余大部分镁。

矿石及原料

镁是自然界中第八大最丰富的元素,占地壳的2.4%。由于它具有很强的反应性,因此它不会以天然状态出现,而是在海水,盐水和岩石中的多种化合物中发现。

在矿石矿物中,最常见的是碳酸盐白云石(碳酸镁和碳酸钙的混合物,MgCO 3 ·CaCO 3)和菱镁矿(碳酸镁,MgCO 3)。较不常见的是氢氧化物矿物水镁石Mg(OH)2和卤化物矿物钠盐(镁和氯化钾与水的混合物,MgCl 2 ·KCl·6H 2 O)。

氯化镁可从天然盐溶液中回收,例如大盐湖(通常含有1.1%的镁)和死海(3.4%),但是到目前为止,最大的来源是世界海洋。尽管海水中镁的含量仅为0.13%,但它几乎代表了取之不尽的用之不竭。

采矿与集中

白云石和菱镁矿均通过常规方法开采和浓缩。盐卤矿是作为矿石开采的,或与其他通过溶液开采而带到地面的盐类化合物分离。天然存在的含镁盐水通过太阳蒸发浓缩在大池塘中。

提取和精制

镁是一种强化学试剂,会形成稳定的化合物,并以液态和气态与氧气和氯气发生反应。这意味着从原材料中提取金属是一项耗能高的过程,需要精心调整的技术。商业生产遵循两种完全不同的方法:电解氯化镁或通过Pidgeon工艺热还原氧化镁。电解曾经占世界镁产量的大约75%。然而,在21世纪初,当中国成为世界领先的镁生产国时,尽管其效率不如电解,但劳力和能源的低廉成本使Pidgeon工艺在经济上可行。

电解

电解过程包括两个步骤:制备含氯化镁的原料,并在电解池中将该化合物分解为镁金属和氯气。

在工业过程中,细胞进料由各种熔融盐组成,这些熔融盐包含无水(基本上无水)氯化镁,部分脱水的氯化镁或无水的钠盐。为了避免在硬红岩矿石中存在杂质,通过从加热的含镁和钾的溶液中进行受控结晶来生产脱水的人造硬石。可以通过道氏法获得部分脱水的氯化镁,其中在絮凝器中将海水与轻度燃烧的反应性白云石混合。不溶的氢氧化镁沉淀到沉淀池的底部,以浆液形式泵送,过滤,通过与盐酸反应转化为氯化镁,并在一系列蒸发步骤中干燥至水分含量为25%。最终脱水发生在冶炼过程中。

无水氯化镁通过两种主要方法生产:氯化镁盐水脱水或氧化镁氯化。在后一种方法中,以IG Farben工艺为例,在絮凝器中将轻烧的白云石与海水混合,在其中沉淀出氢氧化镁,过滤并煅烧成氧化镁。将其与木炭混合,加入氯化镁溶液制成小球,然后干燥。这些小球被装入氯化器,即砖砌的竖炉中,在这里被碳电极加热到大约1,000–1,200°C(1,800–2,200°F)。通过炉中的小孔引入的氯气与氧化镁反应,生成熔融的氯化镁,将其定期抽出并送至电解池。

镁盐水的脱水是分阶段进行的。在Norsk Hydro工艺中,首先通过沉淀和过滤除去杂质。含有约8.5%镁的纯净盐水通过蒸发浓缩至14%,并在造粒塔中转化为颗粒。将该产物进一步干燥成无水颗粒,并输送到电解池中。

电解池本质上是带有多个钢质阴极和石墨阳极的砖砌容器。这些通过电池盖垂直安装,并部分浸入由碱性氯化物组成的熔融盐电解质中,在上述方法中产生的氯化镁的添加浓度为6%至18%。基本反应是:

工作温度范围为680至750°C(1,260至1,380°F)。每生产一公斤镁,耗电量为12至18千瓦时。石墨阳极处会产生氯气和其他气体,熔融的镁金属会漂浮到盐浴的顶部,并在那里收集。氯可以在脱水过程中重复使用。

热还原

在热生产中,将白云石煅烧成氧化镁(MgO)和石灰(CaO),然后通过硅(Si)还原它们,生成镁气和硅酸二钙渣。基本反应

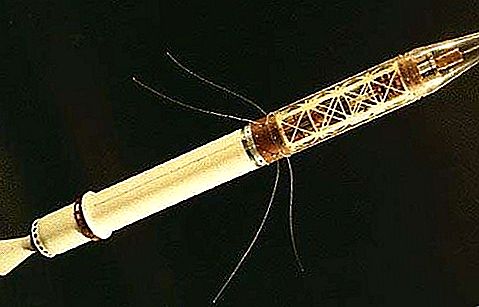

是吸热的,也就是说,必须施加热量来引发和维持热量。随着镁在1,800°C(3,270°F)下达到100千帕斯卡(1个大气压)的蒸气压,热量需求可能会很高。为了降低反应温度,工业过程在真空下进行。共有三种主要方法,它们的供热方式不同。在皮江(Pidgeon)工艺中,将经过研磨和煅烧的白云石与经过精细研磨的硅铁混合,制成团块,然后装入圆柱形镍铬钢-罐中。水平或水平安装在燃油或燃气燃烧炉中的多个蒸馏瓶,其盖子和连接的冷凝器系统从熔炉中伸出。在1200°C(2,200°F)的温度和13帕斯卡的减压下进行反应循环后,从冷凝器中除去镁晶体(称冠),将炉渣以固体形式抽真空,然后再装入蒸馏瓶。在博尔扎诺工艺中,将白云石-硅铁球团块堆叠在特殊的电荷支持系统上,通过该系统将内部电加热传导至电荷。低于400帕斯卡,在1,200°C下需要20至24小时才能完成反应。

通过上述方法生产的硅酸二钙渣的熔点约为2,000°C(3,600°F),因此以固体形式存在,但是通过向装料中添加氧化铝(氧化铝,Al 2 O 3)熔点可以降低到1,550–1,600°C(2,825–2,900°F)。Magnetherm工艺中采用的这项技术的优势在于,液态渣可以通过流经水冷铜电极的电流直接加热。还原反应在1,600°C和400–670帕斯卡的压力下发生。汽化的镁在与反应器相连的单独系统中冷凝,并且熔融矿渣和硅铁要定期抽出。